Пудра

Оксид вольфрама смешивается с углеродом и перерабатывается в карбид вольфрама в специальной печи, которая является основным сырьем для всех твердых сплавов. Карбид вольфрама - чрезвычайно твердый и хрупкий материал, который используется в качестве основного компонента цементированного карбида sequila. Карбид вольфрама смешивается с кобальтом, который необходим для свойств цементированного карбида. Чем больше кобальта, тем выше прочность цементированного карбида; Наоборот, тем он тверже и износостойкий. Весовое соотношение различных ингредиентов выверено с высочайшей точностью. Погрешность сырья партии 420 кг не должна превышать 20 грамм. Смешивание — тонкая металлургическая операция, и, наконец, смесь измельчается в тонкий и нежный порошок в большой шаровой мельнице. Смесь должна быть высушена распылением, чтобы получить правильную текучесть. После измельчения размер частиц порошка достигает Ø 0,5-2,0 мкм.

Нажатие

Первоначальный пресс выполняется с помощью пуансонов и штампов на высокоавтоматизированном прессе с ЧПУ для получения основной формы и размера. После прессования лезвие очень похоже на настоящее твердосплавное лезвие, но твердость далека от стандартной. Робот переносит запрессованное полотно на диск из термостойкого материала.

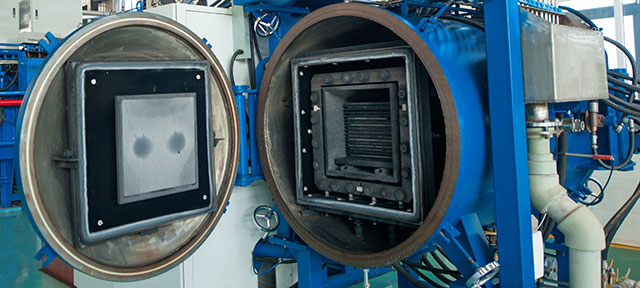

Спекание

Для закалки лезвие подвергается термообработке в течение 15 часов при температуре 1500 градусов Цельсия. В процессе спекания расплавленный кобальт связывается вместе с частицами карбида вольфрама. Процесс печи для спекания делает две вещи: лезвие значительно усаживается, и усадка должна быть точной, чтобы получить правильные допуски; Во-вторых, порошковая смесь превращается в новый материал с металлическими свойствами и становится твердым сплавом. Теперь лезвие достигло ожидаемой твердости, но не до такой степени, чтобы его можно было доставить. Прежде чем перейти к следующему этапу производства, мы тщательно проверяем размер лопастей на координатно-измерительной машине.

Шлифовка

Только алмазная шлифовка позволяет твердосплавной пластине иметь точную форму. Пластины отшлифованы в соответствии с требованиями геометрического угла. Большинство шлифовальных станков имеют встроенные средства измерения, которые проверяют и измеряют лезвия в несколько этапов.

Обработка краев

Режущая кромка обрабатывается для получения правильной формы для достижения максимальной износостойкости, необходимой для механической обработки. Эти лезвия можно чистить специальной щеткой, покрытой карбидом кремния, и конечный результат необходимо проверять независимо от метода обработки. 90%-95% всех вставок имеют какое-либо покрытие, чтобы гарантировать, что поверхность лезвия свободна от любых посторонних частиц, чтобы предотвратить прилипание таких частиц к покрытию, тем самым влияя на производительность инструмента.

Покрытие

Химическое осаждение из паровой фазы (CVD) и физическое осаждение из паровой фазы (PVD) — это два существующих метода нанесения покрытий, и выбор метода зависит от материала и метода обработки. Толщина покрытия зависит от области применения лезвия, а покрытие определяет долговечность и срок службы лезвия. Техническое ноу-хау заключается в том, что поверхность цементированного карбида покрыта множеством чрезвычайно тонких покрытий, таких как карбид титана, триоксид алюминия и нитрид титана, которые могут значительно увеличить срок службы и долговечность.

Если для покрытия используется метод CVD, то лопатка помещается в печь, наряду с метаном и водородом добавляются хлориды и оксиды в виде газов, и при достижении 1000 градусов Цельсия эти газы взаимодействуют и также воздействуют на поверхность из цементированного карбида, так что лезвие получает однородное покрытие толщиной всего в несколько тысячных долей миллиметра. Некоторые лезвия с покрытием приобретают золотую поверхность и становятся более ценными, в 5 раз более прочными, чем лезвия без покрытия. PVD, с другой стороны, распыляет лезвие при температуре 400 градусов Цельсия.

Окончательная проверка, маркировка и упаковка

Лезвия проверяются автоматически, затем мы наносим лазерную маркировку на материал лезвий и, наконец, упаковываем их. На коробку с лезвиями нанесена информация о продукте, серийный номер и дата, что свидетельствует о приверженности Seco обеспечению превосходного качества и обслуживания.

Склад

После упаковки лезвия готовы к отправке покупателю. Логистические центры доступны в Европе, США и Азии, чтобы обеспечить быструю и неповрежденную доставку лезвий клиентам.