Em pó

O óxido de tungstênio é misturado com carbono e processado em carboneto de tungstênio em um forno especial, que é a principal matéria-prima para todos os carbonetos cimentados. O carboneto de tungstênio é um material extremamente duro e frágil que é usado como o principal componente do carboneto cimentado de sequila. O carboneto de tungstênio é misturado com cobalto, que é essencial para as propriedades do carboneto cimentado. Quanto mais cobalto, melhor a tenacidade do metal duro; Pelo contrário, mais duro e mais resistente ao desgaste é. A relação de peso dos diferentes ingredientes é realizada com a mais alta precisão. O erro das matérias-primas de um lote de 420 kg não deve ser superior a 20 gramas. A mistura é uma operação metalúrgica delicada e, finalmente, a mistura é moída em um pó delicado e delicado em um grande moinho de bolas. A mistura deve ser seca por pulverização para obter a fluidez correta. Após a moagem, o tamanho das partículas do pó atinge Ø 0,5-2,0 um.

Pressionando

A prensa inicial é realizada com punções e matrizes em uma prensa controlada por CNC altamente automatizada para obter a forma e o tamanho básicos. Após a prensagem, a lâmina se parece muito com uma lâmina de metal duro real, mas a dureza está longe do padrão. O robô transfere a lâmina prensada para um disco feito de material resistente ao calor.

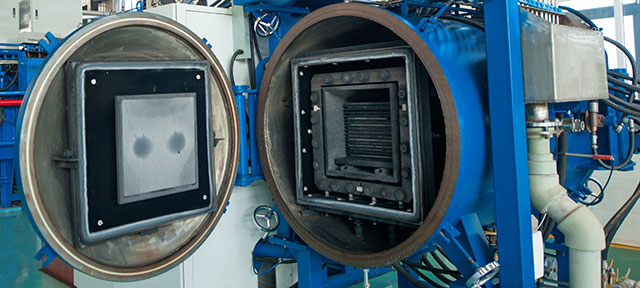

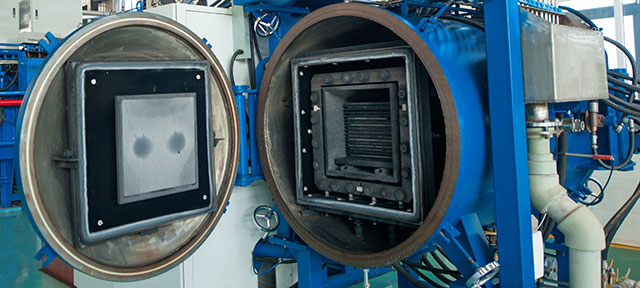

Sinterização

Para o endurecimento, a lâmina passa por um tratamento térmico de 15 horas a 1500 graus Celsius. Através do processo de sinterização, o cobalto fundido é unido com as partículas de carboneto de tungstênio. O processo do forno de sinterização faz duas coisas: a lâmina encolhe significativamente e a contração deve ser precisa para obter as tolerâncias corretas; Em segundo lugar, a mistura em pó é transformada em um novo material com propriedades metálicas e se transforma em metal duro. Agora, a lâmina atingiu a dureza esperada, mas não a ponto de poder ser entregue. Antes de prosseguir para a próxima etapa de produção, verificamos cuidadosamente o tamanho das lâminas na máquina de medição por coordenadas.

Esmerilhamento

Somente por retificação de diamante a pastilha de metal duro pode ter uma forma precisa. As pastilhas são retificadas de acordo com os requisitos de ângulo geométrico. A maioria das retificadoras possui controles de medição integrados que verificam e medem as lâminas em vários estágios.

Tratamento de borda

A aresta de corte é processada para obter a forma correta para atingir a máxima resistência ao desgaste necessária para a usinagem. Essas lâminas podem ser escovadas com uma escova especial revestida com carbeto de silício, e o resultado final deve ser verificado independentemente do método de processamento. 90%-95% de todas as pastilhas têm algum tipo de revestimento, para garantir que a superfície da lâmina esteja livre de partículas estranhas, para evitar que tais partículas adiram ao revestimento, afetando o desempenho da ferramenta.

Revestimento

A deposição química de vapor (CVD) e a deposição física de vapor (PVD) são dois métodos de revestimento existentes, e qual método escolher depende do material e do método de processamento. A espessura do revestimento depende da aplicação da lâmina, e o revestimento determina a durabilidade e a vida útil da lâmina. O know-how técnico é que a superfície do metal duro é revestida com muitos revestimentos extremamente finos, como carboneto de titânio, trióxido de alumínio e nitreto de titânio, o que pode aumentar muito a vida útil e a durabilidade.

Se for usado o método CVD para revestir, a lâmina é colocada no forno, junto com metano e hidrogênio, são adicionados cloretos e óxidos na forma de gases, e quando atingem 1000 graus Celsius, esses gases interagem e também atuam no superfície de metal duro, de modo que a lâmina obtenha um revestimento homogêneo de apenas alguns milésimos de milímetro de espessura. Algumas lâminas revestidas ganham uma superfície dourada e se tornam mais valiosas, com durabilidade 5 vezes maior que as lâminas não revestidas. O PVD, por outro lado, pulveriza a lâmina a 400 graus Celsius.

Inspeção final, marcação e embalagem

As lâminas são inspecionadas automaticamente e, em seguida, rotulamos a laser o material nas lâminas e, finalmente, as embalamos. A caixa da lâmina é marcada com informações do produto, número de série e data, que é o compromisso da Seco em garantir excelente qualidade e serviço.

Armazém

Uma vez embaladas, as lâminas estão prontas para entrega ao cliente. Centros de logística estão disponíveis na Europa, EUA e Ásia para garantir que as lâminas sejam entregues de forma rápida e intacta aos clientes.